Правильная работа на лазере

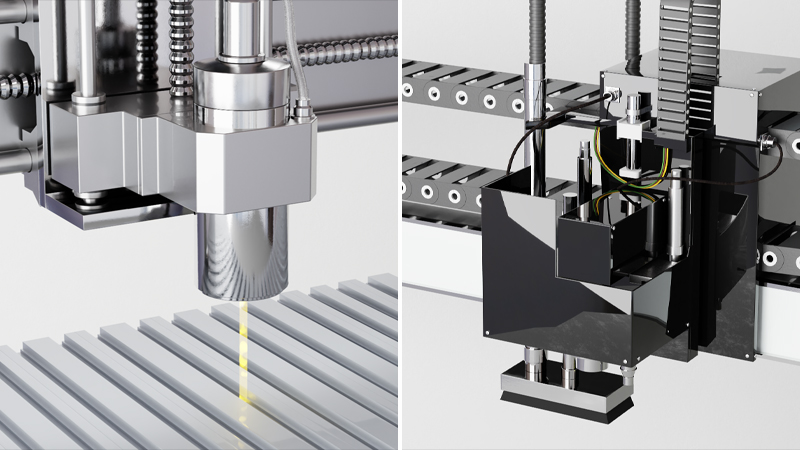

Современные модификации лазерных установок с ЧПУ для газовой резки можно смело назвать совершенным и универсальным оборудованием. Их применение позволяет с высокой точностью, скоростью и качеством выполнять широкий спектр операций. Именно такое оборудование использует компания ALFASAM для оказания услуг по резке различных материалов — от бумаги/картона до металлов.

Правила работы на газовом лазере CO2

Один из наиболее эффективных и распространенных лазеров — установка, работающая на смеси из нескольких газов. Принцип ее работы основан на синтезе большого количества фотонов, из которых затем формируется луч высокой мощности. Такие станки быстро раскраивают заготовки с высоким качеством реза. Полученные в процессе резки детали не требуют дополнительной обработки торцов.

Несмотря на прекрасные характеристики лазерных установок CO2, цена которых зависит от модификации станка, для работы с ними требуются практические навыки. Без них многие преимущества лазеров CO2 могут превратиться в недостатки. Чтобы этого не случилось, необходимо придерживаться 7 правил, сформулированных опытными специалистами.

1 — настройка параметров лазера

Для быстрой и качественной резки или гравировки необходима индивидуальная настройка лазера. В противном случае можно испортить изделие. Корректировка требуется для следующих параметров:

- плотности точек;

- скорости движения лазера;

- мощности луча.

После настройки параметров целесообразно протестировать установку на пробной заготовке. Это позволит выявить ошибки и определить оптимальные значения. Также нужно учитывать, что в процессе работы на низких мощностях возрастает вероятность сбоев, поэтому в таких случаях тестовая проверка настроек обязательна.

2 — контроль обрабатываемых материалов

Перед раскроем или гравировкой необходимо убедиться, что поверхность обрабатываемого материала не имеет значимых дефектов. Неровности и неоднородная структура способны снизить качество обработки, поэтому все материалы требуют визуальной и тактильной проверки. Кроме этого, перед началом работы на лазере CO2 необходимо контролировать надежность и правильность фиксации заготовок.

3 — оптимизация траектории луча

Выбор пути движения лазерной головки непосредственно влияет на время обработки. Чтобы избежать повторных проходов, необходимо использовать оптимальные траектории.

4 —проверка и выбор рабочего режима

Установки для лазерной обработки материалов имеют несколько режимов. Перед началом работы требуется проверять правильность выбора. Ведь они автоматически корректируют основные параметры станки. Неправильный выбор режима увеличит время обработки и может привести к порче материала.

5 — защита от перегрева

Чтобы поддерживать качество обработки материалов на стабильно высоком уровне, необходимо обеспечить полноценную вентиляцию и охлаждение установки. Перегрев лазерного станка может не только снизить качество раскроя, но и спровоцировать поломку дорогого оборудования.

6 — проведение экспериментов

Опытный специалист отлично знает возможности доверенного ему оборудования. Чтобы чувствовать лазерный станок, недостаточно проводить тесты после смены настроек. С лазерной установкой необходимо экспериментировать. Это позволит опытным путем подобрать оптимальные параметры для решения конкретных производственных задач. Ведь рекомендации по настройкам от производителя имеют обобщенный характер и не учитывают множества нюансов.

7 — качество ПО

От программного обеспечения зависят скорость создания макета, качество обработки, количество отходов. Для повышения эффективности лазеров CO2 целесообразно не просто использовать сертифицированное ПО, но и постоянно следить за обновлениями. Это позволит ускорить и оптимизировать производственные процессы.

Дополнительные меры

Знание оптимальных настроек для разных режимов работы и хорошее ПО сами по себе не являются гарантией качественной и высокоскоростной обработки. Кроме этого, за лазерными установками CO2 необходимо постоянно следить и регулярно их обслуживать. Для поддержания оптимальных эксплуатационных характеристик установки требуется вовремя:

- очищать оптику;

- контролировать объем газа;

- менять зеркала, лазерные трубки, фокусирующие линзы;

- проверять надежность соединений.

Операторам лазерных установок требуется регулярно повышать квалификацию. Обучающие курсы способствуют скорейшему освоению новых методик обработки, которые постоянно совершенствуются. Новые технологии в комплексе с личным опытом позволяют быстро находить правильные решения сложных технических задач и обеспечить безопасную работу. Также имеет значение автоматизация всех процессов, которые связаны с обработкой на лазерном станке CO2.

Правила компании ALFASAM

Руководство компании ALFASAM не допускает к работе необученный персонал. Освоение специальности происходит на специальных обучающих курсах, а не в процессе работы на сложном оборудовании. Все операторы лазерных станков, работающие в компании ALFASAM, регулярно посещают курсы повышения квалификации.

Такой подход позволяет реализовывать проекты любой сложности и быстро выполнять заказы без потери качества. У нас можно заказать резку, маркировку или гравировку.

Мы работаем с металлом, деревом и фанерой, паронитом, оргстеклом и ПВХ, картоном и бумагой, резиной, кожей. Чтобы обсудить детали заказа, звоните консультанту — 8 (800) 555 26 23, пишите на почту 88005552623@mail.ru. или можете заполнить форму обратной связи внизу.

Товары

- Комментарии